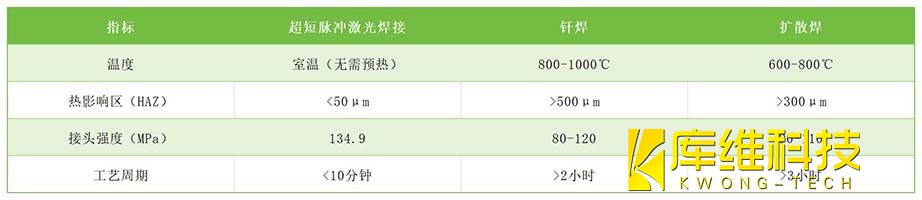

氧化鋁陶瓷憑借其高強(qiáng)度、優(yōu)異的生物相容性及耐高溫特性�,在航空航天�、生物醫(yī)療和電子封裝等領(lǐng)域占據(jù)重要地位����。但其固有的脆性和低加工性限制了復(fù)雜結(jié)構(gòu)件的制造。傳統(tǒng)陶瓷-金屬連接技術(shù)(如釬焊����、擴(kuò)散焊)需高溫環(huán)境或高真空條件,且易引入脆性相�,制約接頭性能。而??超短脈沖激光焊接??技術(shù)憑借其非線性吸收特性����、低熱影響區(qū)和室溫操作優(yōu)勢(shì)����,為陶瓷-金屬異質(zhì)連接提供了革新方案����。本文系統(tǒng)研究了超短脈沖激光焊接技術(shù)在氧化鋁陶瓷與鈦合金異質(zhì)材料連接中的應(yīng)用。

一����、技術(shù)原理與工藝優(yōu)勢(shì)

1、超短脈沖激光的物理作用機(jī)制

超短脈沖激光(脈寬100fs~10ps����,重復(fù)頻率0.5~10MHz)通過(guò)??多光子電離??和??雪崩電離??誘導(dǎo)陶瓷的非線性吸收,使能量在微米級(jí)區(qū)域瞬時(shí)沉積�,形成局部熔池。這一過(guò)程避免了傳統(tǒng)焊接中陶瓷對(duì)長(zhǎng)波長(zhǎng)激光的低吸收問(wèn)題�,同時(shí)抑制了熱傳導(dǎo)導(dǎo)致的材料損傷。

2����、梯度界面設(shè)計(jì)與缺陷控制

焊接過(guò)程中,鈦與氧化鋁在界面處形成??TiO?過(guò)渡層??(20-30μm)����,通過(guò)擴(kuò)散反應(yīng)實(shí)現(xiàn)冶金結(jié)合����,避免了脆性金屬間化合物(如TiAl)的生成��。實(shí)驗(yàn)表明����,激光功率19.52W、焊接速度0.8mm/s時(shí)��,接頭完全熔透且無(wú)裂紋��,彎曲強(qiáng)度達(dá)134.9MPa�,接近基材強(qiáng)度的60%。

3��、工藝參數(shù)優(yōu)化策略

??激光功率??:功率低于18.84W時(shí)��,能量不足導(dǎo)致未熔透����;超過(guò)19.52W則引發(fā)過(guò)度蒸發(fā)�,降低有效結(jié)合面積��。

??熱輸入控制??:通過(guò)調(diào)節(jié)離焦量(-500μm~0μm)和脈沖頻率�,平衡熔深與熱累積��,減少孔隙率(<5%)����。

二、實(shí)驗(yàn)結(jié)果與分析

1��、微觀結(jié)構(gòu)表征

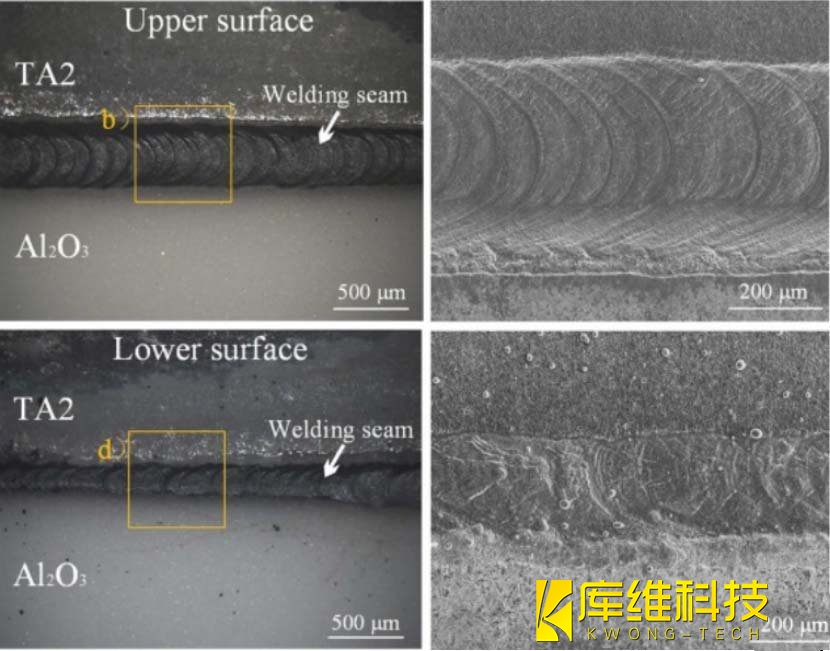

??表面形貌??:焊接頂面呈現(xiàn)規(guī)則波紋����,背面因熔融金屬飛濺形成微凹區(qū),表明熔池動(dòng)態(tài)凝固過(guò)程��。

??界面特征??:SEM與EDS分析顯示����,界面處Ti、Al����、O元素梯度分布,TiO?層促進(jìn)應(yīng)力緩沖��,抑制裂紋萌生。

2�、力學(xué)性能與斷裂機(jī)制

??彎曲強(qiáng)度??:19.52W時(shí)強(qiáng)度峰值(134.9MPa)源于晶粒細(xì)化和缺陷減少;過(guò)高功率(>19.52W)導(dǎo)致孔隙率上升��,強(qiáng)度下降15%�。

??斷裂模式??:脆性斷裂為主,但高功率試樣裂紋擴(kuò)展路徑更曲折����,能量吸收能力提升。

三��、技術(shù)突破與應(yīng)用場(chǎng)景

1�、對(duì)比傳統(tǒng)工藝的優(yōu)勢(shì)

2、潛在應(yīng)用領(lǐng)域

??生物醫(yī)療??:氧化鋁-鈦復(fù)合骨科植入物����,兼具陶瓷生物相容性與金屬力學(xué)性能。

??微電子封裝??:陶瓷基板與銅電極的高精度連接�,適用于5G通信和新能源汽車功率模塊。

??航空航天??:耐高溫陶瓷-鈦結(jié)構(gòu)件的輕量化制造��,提升發(fā)動(dòng)機(jī)部件耐熱性����。

四、當(dāng)前技術(shù)瓶頸

??大面積焊接??:超短脈沖激光能量密度限制����,難以實(shí)現(xiàn)>50mm²區(qū)域的均勻焊接。

??異質(zhì)材料匹配??:不同熱膨脹系數(shù)材料連接時(shí)的殘余應(yīng)力控制仍需優(yōu)化����。

超短脈沖激光焊接技術(shù)為氧化鋁陶瓷與鈦的異質(zhì)連接提供了高效、低損傷的解決方案�。通過(guò)精確控制激光參數(shù),可實(shí)現(xiàn)梯度界面設(shè)計(jì)與缺陷抑制��,獲得高強(qiáng)度接頭�。未來(lái),隨著工藝優(yōu)化與設(shè)備升級(jí)�,該技術(shù)有望在高端制造領(lǐng)域?qū)崿F(xiàn)規(guī)模化應(yīng)用�,推動(dòng)陶瓷-金屬?gòu)?fù)合材料的創(chuàng)新發(fā)展。